Comment bien percer les métaux ?

Le perçage des métaux est un tout petit peu plus complexe que de percer le bois. En effet, il faut adapter le modèle de foret au type de métal rencontré, au but recherché (pré-perçage, agrandissement, perçage de précision, ..) et de l’usage, intensif ou non. C’est pourquoi, la gamme des forets pour métaux est relativement importante.

Nous allons détailler tous ces éléments pour vous permettre de réaliser dans les meilleures conditions vos perçages de métaux.

Les différents métaux

Les métaux que nous utilisons couramment peuvent simplement se classer dans 5 catégories :

- Les aciers non alliés sont des aciers destinés à la construction de base, au pliage, à l’usinage. Ils sont d’une dureté moyenne. L’acier non allié le plus courant est l’acier laminé. Ces aciers non alliés vont demander des forets HSS laminé ou taillés meulés.

- Les aciers alliés sont des aciers contenant d’autres matériaux dans leur composition : nickel, chrome, molybdène, … Ils sont d’une dureté supérieure aux aciers non alliés. Ces aciers peuvent être fortement alliés et d’une dureté importante. L’acier allié le plus connu est l’inox. Les forets au cobalt sont parfaitement adaptés aux aciers alliés

- Les fontes ont des duretés proches des aciers non alliés. Elles peuvent être très abrasives, cassantes et elles ont tendance à produire une découpe poudreuse. On va utiliser des forets laminés pour le perçage des fontes.

- Le cuivre et ses dérivés, bronze et laiton, sont des métaux assez tendres. Les forets laminés et taillés meulés sont adaptés à ces métaux.

- L’aluminium est relativement tendre et ne demande pas de foret spécifique. Mais les forets revêtus de titane seul (TiN) ne sont pas adaptés à ce matériau.

Les différents forets pour métaux

Le foret à centrer

Ce foret est destiné à créer un avant trou bien précis servant de guide au foret qui viendra percer le métal. Il peut servir également de trou de guidage au foret-guide d’une scie trépans.

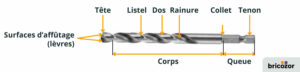

De quoi est composé un foret hélicoïdal ?

Le schéma ci-dessus permet de bien visualiser les termes techniques employés dans cet article pour les forets hélicoïdaux.

La matière du foret est le premier critère dans le choix d’un foret. Selon les matières composant le foret, ce dernier n’aura pas les mêmes capacités de résistance sur tous les métaux et la même durée de vie.

Il faut bien distinguer les différentes matières entrant dans la composition d’un foret et le revêtement apposé sur toute ou une partie du foret.

L’acier rapide supérieur ou HSS (High Speed Steel) est la composition de base de la plupart des forets pour métaux. Il est principalement composé de carbone et de vanadium. Le foret HSS est facilement affutable. On va le trouver sous plusieurs formes :

- HSS-R laminé – C’est le foret HSS le plus économique. Ce foret se destine aux aciers de faible dureté, non alliés, la fonte, les métaux non ferreux, et à un usage occasionnel. Il est moins fragile et moins cassant que le foret taillé meulé.

- HSS-G taillé meulé – Ce foret offre une bonne résistance à la chaleur, une bonne pénétration dans les métaux non alliés, les fontes et les métaux non ferreux. Il est plus précis que le foret laminé et il est autocentré.

- HSS taillé meulé traité à la vapeur. La plupart du temps, les forets taillés meulés ont un aspect acier poli. Mais ils peuvent recevoir un traitement de surface à la vapeur acide qui, en les rendant noirâtres, facilite le glissement du copeau et la résistance à l’usure

- HSS-E CO et HSS-G CO – Ce sont des forets taillés meulés avec du cobalt entrant dans leur composition. Cet apport va leur procurer une meilleure résistance à la chaleur, leur permettre un usage intensif et des perçages dans des aciers alliés. 5% de cobalt (HSS-E Co 5) offre une bonne tenue à la chaleur et ne fragilise pas trop le foret. 8% de cobalt (HSS-G Co 8) va permettre de percer dans les aciers fortement alliés. Mais en contrepartie, cet apport fragilise le foret et va demander des perceuses stationnaires et exclure les perceuses sans fil.

Voici aussi des abréviations que vous pourrez retrouver sur les caractéristiques des produits et qui peuvent vous aider à choisir le bon foret.

- TiN – C’est un revêtement en nitrure de titane qui peut être apposé sur tous les types de forets HSS. Il va améliorer la résistance des forets à la chaleur et au glissement du copeau.

- TiCN – Composé de nitrure de carbone et de titane, ce revêtement permet d’améliorer la résistance à l’usure du foret.

- TiAIN – Ce revêtement composé de deux couches, nitrure de titane et aluminium, va encore améliorer la tenue du foret lors d’échauffements importants.

- NCR – Ce revêtement au nitrure de chrome va donner au foret une dureté de surface importante. Il est surtout utilisé pour améliorer la résistance du listel du foret.

Info

Lors de l’affûtage, le revêtement de surface du foret va disparaître de la zone affutée. Ce qui va réduire les améliorations apportées par le revêtement.

Comment bien percer les métaux ?

Maintenant que nous avons vu les différents types de forets et leurs composition pour qu’ils puissent résister aux différents types de métaux à percer, voyons ensemble comment faire pour obtenir un résultat parfait.

1 - La protection

La première étape est de préparer l’environnement de perçage, le maintien de la pièce à percer et sa propre protection individuelle.

- Lors du perçage, le foret va découper le métal et projeter des copeaux. Si le perçage ne s’effectue pas dans l’atelier, il faudra protéger la zone afin de récupérer les copeaux. Un aspirateur de chantier à proximité sera le compagnon indispensable pour bien les ramasser.

- Le maintien de la pièce à percer est primordial. Il faut que la pièce soit stable afin d’obtenir un perçage bien cylindrique et éviter d’abîmer la pièce. La pièce doit être serrée entre les mâchoires d’un étau pour un maximum de stabilité. Si la pièce est fine, on pourra la maintenir à l’aide de serre-joints.

- Il faut penser à protéger le dessous de la pièce à percer. En effet, lorsque le foret va ressortir lors du perçage, il ne doit pas endommager la surface située sous la pièce. On intercale souvent un morceau de bois entre la pièce et l’étau.

- Protéger ses yeux des projections diverses, copeaux, huile de coupe, est indispensable. Toute la zone autour de l’œil doit être bien couverte par les oculaires et les branches des lunettes. Qu’importe l’angle de projection des débris, l’œil sera protégé si les lunettes recouvrent bien la périphérie oculaire.

- Le port de gants est lui aussi conseillé. Les arêtes des métaux peuvent être coupantes, surtout si l’on manipule des tôles. Mais il faut faire attention lorsque l’on porte des gants de protection. Le gant peut être happé par le foret et entrainer la main dans sa rotation.

2 - Le matériel de perçage

Le perçage du métal peut se faire de deux façons : à main levée avec une perceuse portative ou stationnaire avec une perceuse sur colonne ou d’établi.

- Le perçage à l’aide d’une perceuse portative n’offrira pas une grande précision. Mais c’est parfois la seule solution quand on ne peut pas retirer la pièce de son emplacement. Ce type de perçage va se destiner principalement aux perçages de faibles diamètres, pour permettre le passage de vis par exemple. Si l’on souhaite percer de gros diamètre, il faut faire attention à d’éventuels blocages du foret dans la pièce. Cet arrêt brutal de la rotation du foret va entraîner aussitôt la rotation de la perceuse et du poignet qui la tient. Il faut maintenir fermement la perceuse pendant le perçage.

- L’utilisation d’une perceuse fixe, sur colonne ou d’établi, est la solution à privilégier pour obtenir un perçage précis et bien sphérique. Ce type de perçage va demander simplement de bien positionner la pièce à la verticale du foret et un bon serrage.

3 - La vitesse de rotation du foret

Que le perçage soit à main levée ou stationnaire, il est indispensable d’adapter la vitesse de rotation au type de matériau à percer et au diamètre du foret. C’est ce qui va déterminer la durée de vie du tranchant du foret.

Un matériau dur va demander une vitesse de rotation et une pénétration lente afin d’éviter un échauffement rapide du foret.

La vitesse de rotation sera plus importante pour des petits diamètres de foret que pour des grosses dimensions.

La bonne rotation du foret va dégager des copeaux assez longs et bien en spirale. Avec une mauvaise rotation, les copeaux seront très courts ou réduits en fines paillettes.

| Vitesse (tr/min) selon la matière | Aluminium | Laiton | Fonte douce | Fonte dure | Fonte malléable | Thermodurcissable | Thermoplastique | Acier doux | Acier demi-dur | Acier à outils | Acier inoxidable | Bois |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| vitesse m/s | 75 | 60 | 33 | 24 | 21 | 42 | 27 | 24 | 18 | 15 | 9 | 90 |

| ø 1,5 mm | 15000 | 1200 | 6700 | 4800 | 4200 | 8400 | 5500 | 4800 | 3600 | 2700 | 1800 | 18000 |

| ø 3 mm | 7600 | 6000 | 3300 | 2400 | 2100 | 4200 | 2700 | 2400 | 1800 | 1500 | 900 | 9000 |

| ø 5 mm | 5000 | 4000 | 2200 | 1600 | 1400 | 2800 | 1800 | 1600 | 1200 | 1000 | 600 | 6000 |

| ø 6 mm | 3800 | 3000 | 1700 | 1200 | 1000 | 2100 | 1300 | 1200 | 900 | 700 | 450 | 4500 |

| ø 8 mm | 3000 | 2500 | 1300 | 1000 | 850 | 1700 | 1100 | 1000 | 725 | 600 | 350 | 3600 |

| ø 10 mm | 2500 | 2000 | 1100 | 875 | 700 | 1400 | 900 | 825 | 600 | 500 | 300 | 3000 |

| ø 12 mm | 1800 | 1500 | 850 | 600 | 525 | 1000 | 700 | 600 | 450 | 375 | 225 | 2200 |

| ø 16 mm | 1500 | 1200 | 675 | 500 | 425 | 850 | 550 | 500 | 375 | 300 | 175 | 1800 |

| ø 20 mm | 1200 | 1000 | 550 | 400 | 350 | 700 | 450 | 400 | 300 | 250 | 150 | 1500 |

Quelques précisions :

- Pour les forets au carbone, diviser la vitesse indiquée dans le tableau ci-dessus de moitié.

- Si on utilise de l’huile, augmenter la vitesse d’environ 25%.

- Si la machine ne peut pas réaliser le nombre de tr/min indiqué, appliquer le chiffre inférieur le plus proche.

4 - Les étapes du perçage

- Le marquage – Comme tout perçage, la précision du marquage est une phase déterminante. À l’aide d’un feutre, on vient marquer l’endroit exact à percer. Ensuite, muni d’un pointeau et d’un marteau, on vient frapper légèrement et créer un petit trou qui servira de guide au foret en début de perçage. Sans ce trou, le foret va glisser sur la surface du métal lorsque l’on utilise une perceuse portative.

- Mettre le foret en place et régler la rotation de la perceuse au diamètre du foret et au matériau à percer (voir tableau ci-dessus)

- Bloquer fermement la pièce. Sur une perceuse sur colonne, mettre la pièce en place dans l’étau et placer le marquage du trou à percer dans l’axe du foret. Bloquer fermement la pièce et l’étau dans sa rotation.

- Effectuer le perçage en exerçant une pression constante sur le foret. Il ne faut pas forcer le foret à pénétrer rapidement dans le métal. Ce serait préjudiciable à la durée de vie du foret.

- Pendant toute la durée du perçage, surtout pour des pièces épaisses, il est conseillé d’utiliser une huile afin d’améliorer la coupe du métal et d’évacuer la chaleur. Cette huile de coupe va permettre de prolonger la durée de vie du foret.

- Après le perçage, on doit ébavurer les bords du trou. On peut utiliser un foret plus gros ou utiliser une fraise spécifique. La fraise va donner une surface plus lisse que l’utilisation d’un gros foret. Cette fraise pourra être utilisée pour permettre d’encastrer la tête de la vis dans le métal et de la mettre ainsi à fleur de la surface.

Le perçage des surfaces inclinées ou rondes

Il y a 3 méthodes pour percer les faces inclinées d’une pièce :

- Le canon de perçage est destiné aux perçages en série. On vient apposer sur la surface une autre pièce à l’inclinaison inverse. Dans cette pièce a été pratiqué un trou qui sert de guide au foret.

- L’entaillage. A l’aide d’une lime ou d’une meuleuse, on vient entailler le métal et créer une surface plane.

- La cale de pré-perçage. Pour des perçages ponctuels, on réalise une pièce, souvent en bois, à l’inclinaison de la face et offrant une surface plane pour le foret. En traversant la cale en bois, le foret va amorcer le trou. On enlève la cale et on réalise le perçage.

Astuce

Pour des perçages de gros diamètres, il faut procéder graduellement en commençant par un petit diamètre et en augmentant progressivement la taille des forets. Ce qu’il faut savoir, c’est que le tranchant des gros forets est quasiment nul dans la périphérie de la pointe du foret. Si l’on démarre directement avec ces gros diamètres, on aura une difficulté importante pour le faire pénétrer dans le métal. Avec le risque d’un échauffement néfaste du foret et de la surface de la pièce.

4 commentaires

Articles du moment

Nos univers

Très complet et compréhensible. Merci pour cette synthèse.

très bien. simple et complet.

Une astuce pour les perçages de surface ronde, serrer un collier simple, comme ceux qui tiennent les tuyaux au mur.

Excellent et lumineux

M’a fait mieux comprendre le perçage du métal et m’évitera de « brûler « mes forets